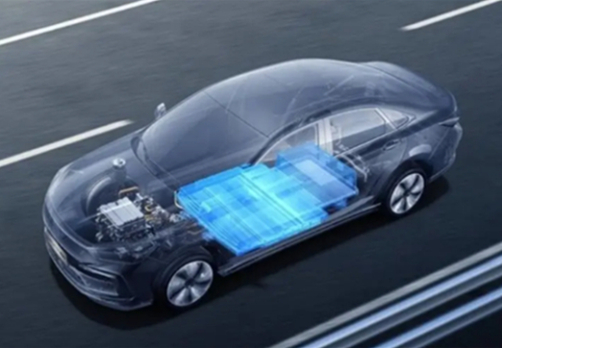

电动汽车自从问世以来就受到青睐,因为它们减少了排放,实现了零排放。电动汽车依靠动力锂电池供应动力,目前,铝合金材料的电池壳占整个动力电池的90%以上。铝电池要焊接在一起,以保护内部电极材料,防止电解液泄漏。

然而,传统的焊接封装方法已经不能满足动力锂电池快速发展要求,而激光焊接技术对电力电池铝制外壳具有良好的适应性。

在众多焊接方式中,锂离子电池出产激光焊接以如下优点脱颖而出:首先,激光焊接能量密度高、焊接变形小、热影响区小,可以有效地提高制件精度,焊缝光滑无杂质、平均致密、无需附加的打磨工作;其次,激光焊接可精确控制,聚焦光点小,高精度定位,配合机械手臂易于实现自动化,提高焊接效率,减少工时,降低成本;另外,激光焊接薄板材或细径线材时,不会像电弧焊接那样容易受到回熔的困扰。

传统的电池制造技术在电池效果和成本预算方面,已不能满足电池应用范围。目前市市场对电池应用的能源储存和电池寿命的更高要求,对电池的重量和成本要求更低,制造过程中的挑战仍在解决中。

锂电池制造设备一般为前端设备、中端设备、后端设备三种,其设备精度和自动化水平将会直接影响产品的生产效率和一致性。而激光焊接机加工技术作为一种替代传统焊接技术已广泛应用于锂电制造设备之中。

激光焊接的工艺优点就在于可以焊接的材质种类广泛,能够实现不同材料之间的焊接。在动力锂离子电池焊接过程中,焊接工艺技术人员会依据电池材料、形状、厚度、拉力要求等选择适宜的激光器和焊接工艺参数,包括焊接速度、波形、峰值、焊头倾斜角度等来设置合理的焊接工艺参数,以保证最终的焊接效果满足动力锂离子电池厂家的要求。